Inhaltsverzeichnis

Im Lager laufen viele verschiedene Prozesse ab: die Ein- und Auslagerung von Produkten und Rohstoffen, der Warentransport und in vielen Fällen auch Qualitätskontrolle. Dementsprechend emsig geht es zu. Um das Personal vor Unfällen zu schützen, ist die Sicherheit im Lager ein wichtiges Thema für den Arbeitsschutz. Im Ratgeber erfahren Sie, welche Bereiche besonders betroffen sind und wie Sie Gefahren im Lager reduzieren können.

Welche Gefahren können im Lager auftreten?

Das Lager gehört zu den Orten, an denen es besonders häufig zu Arbeitsunfällen kommt. Das liegt unter anderem daran, dass in vielen Bereichen ein erhöhtes Sicherheitsrisiko besteht. Etwa durch den Transport von Paletten mit dem Hochhubwagen oder Hubwagen, durch die Entnahme von Waren aus dem obersten Regalfach oder beim Palettieren. Eine besondere Sicherheitsgefährdung besteht für zu Fus gehende Personen in Schmalganglagern, weshalb dies grundsätzlich untersagt ist. Hinzu kommen Unfälle, die durch defekte Arbeitsgeräte oder Materialschäden verursacht werden.

Detaillierte Zahlen zu den Unfallursachen finden Sie in der SUVA Unfallstatistik 2021. Das Thema Arbeitsschutz im Lager spielt eine besonders wichtige Rolle; sowohl bei der Planung und Einrichtung als auch bei der täglichen Arbeit.

Das gröste Risiko besteht dabei im Umgang mit:

- Flurfördermitteln und Materialtransportwagen

- Regalen, Paletten und Regalsystemen

- Lagerbehältern und Verpackungen (Fässer, Gitterboxen, Kanister etc.)

Die häufigsten Unfallursachen in diesen Bereichen sind:

- Verletzungen durch herunterfallende Transport- und Lagergüter

- Zusammenstösse mit Flurfördermitteln oder Überfahren der Füse

- Abstürze von Leitern und Tritten

- Überlastungserscheinungen des Körpers (Rücken- und Kniebeschwerden)

Diese Gefahrenquellen gibt es im Lager

In der nachfolgenden Tabelle finden Sie eine beispielhafte Übersicht über Gefährdungen, die bei der Arbeit im Lager auftreten können.

| Gefahrenquelle | Beispiele |

|---|---|

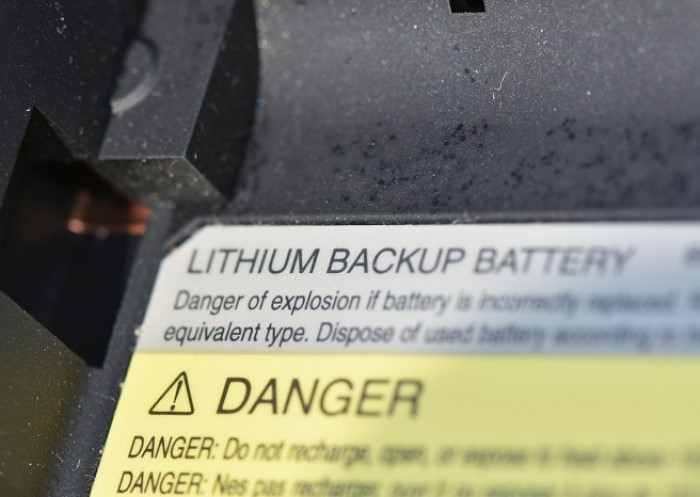

| Entzündliche oder explosive Gefahrenquellen | • Transport von Gefahrgut • Unsachgemäse Lagerung von Lithium-Ionen-Akkus • Gefahrstofflager • Einsatz von Chemikalien • Gasbetriebene Anlagen |

| Elektrische Gefahrenquellen | • Ladestationen, z. B. für Lithium-Ionen-Akkus • Kurzschluss der Beleuchtung am Arbeitsplatz • Defekte elektrische Leitungen und Stecker |

| Mechanische Gefahrenquellen | • Flurförderzeuge • Fehlende Schutzkleidung • Hubtechnik • Fördertechnik • Werkzeuge, Arbeitsgeräte • Beengte Platzverhältnisse, z. B. im Schmalganglager • Mangelnde Sicherung beweglicher Teile • Rutschige oder scharfkantige Oberflächen • Regale, Paletten • Rampen, Leitern, Treppen |

Gefährdungsbeurteilung im Lager als Grundlage für ein gutes Sicherheitskonzept

Grundsätzlich ist die Geschäftsführung eines Betriebs dafür verantwortlich, dass im Lager gröstmögliche Sicherheit herrscht. Dazu sollte bereits bei der Lagerplanung ein umfassendes Sicherheitskonzept erstellt werden, das alle Aspekte der täglichen Arbeit abdeckt. Das betrifft

- Einrichtung des Lagers

- Auswahl geeigneter Arbeitsgeräte und Maschinen

- Koordination und Optimierung der Arbeitsabläufe

- Schulung und Ausrüstung der Angestellten

Als Grundlage für das Sicherheitskonzept müssen Sie zunächst eine Gefährdungsbeurteilung im Lager durchführen. Dabei werden sämtliche Arbeitsstätten, Einrichtungsgegenstände, Maschinen, Fahrzeuge und Verkehrswege auf mögliche Gefahrenquellen hin untersucht und nach einem einheitlichen Masstab beurteilt. Auch die Auswirkungen der Arbeit auf den Körper und die Psyche der Beschäftigten muss berücksichtigt werden.

Automatisierte Prozesse und moderne technische Lösungen können Gefahren im Lager reduzieren. Für eine massgeschneiderte Beurteilung und Beratung zur Sicherheit in Ihrem Lager können Sie die Expertise von externen Dienstleistern in Anspruch nehmen.

Das STOP-Prinzip

Im nächsten Schritt entscheiden Sie mithilfe des STOP-Prinzips (Substitution, Technik, Organisation, Personal) für jeden Punkt einzeln, wie Sie die Sicherheit erhöhen können. Dabei arbeiten Sie sich durch folgende Fragen:

- Können Sie auf das spezifische Verfahren/die Maschine/den Rohstoff verzichten bzw. sie durch eine ungefährlichere Variante ersetzen? (Substitution)

- Lässt sich die Gefahr durch technische oder bauliche Veränderungen eindämmen? (Technische Massnahmen)

- Können Veränderungen der Arbeitsabläufe für mehr Sicherheit sorgen? (Organisatorische Massnahmen)

- Sind Angestellte und Besuchende mit einer bestimmten Schutzausrüstung besser vor der Gefahr geschützt? (Personenbezogene Massnahmen)

Die Reihenfolge des STOP-Prinzips darf nicht verändert werden: Das heist, Sie müssen immer versuchen, das ungefährlichste Verfahren, Arbeitsgerät, o. ä. für die Erfüllung einer Aufgabe zu finden, bevor Sie technische oder organisatorische Masnahmen ergreifen.

Mehr Sicherheit im Lager: Sieben Tipps, mit denen Sie Gefahren reduzieren

Nun stellt sich die Frage, mit welchen konkreten Masnahmen Sie die Sicherheit im Lager verbessern können. Wir haben die wichtigsten Punkte zur Unfallvermeidung in der folgenden Anleitung für Sie zusammengefasst.

Regale und Regalsysteme

Die wichtigsten Faktoren für die Sicherheit von Regalen und Regalsystemen sind Tragfähigkeit und Standsicherheit. Stellen Sie sicher, dass die zugelassenen Fach- und Feldlasten nicht überschritten werden und die Last gleichmässig verteilt wird. Sollten die Regale bereits stark belastet sein, obwohl noch Platz vorhanden ist, können Sie die Lagerkapazität mit Schwerlastregalen erhöhen.

Gewerblich genutzte Regale sind prüfpflichtig. Das heist, dass Sie Lagerregale, insbesondere Schwerlastregale, regelmäsig in Sicherheitskontrollen auf ihre Stabilität und Unversehrtheit prüfen müssen.

Ausreichend Platz für Flurförderzeuge

Für den sicheren Einsatz von Staplern und Hubwagen spielen die Platzverhältnisse eine wichtige Rolle. Achten Sie darauf, dass die Arbeitsgänge ausreichend Platz zum Fahren und Manövrieren bieten und dass Mindestabstände zu den Regalen eingehalten werden. Falls Sie Ihr Lager neu einrichten, sollten Sie zunächst die nötige Arbeitsgangbreite ermitteln, bevor Sie die Regalflächen planen.

Vorrichtungen zum Rammschutz und Anfahrschutz verhindern, dass bei Fahrfehlern Regale umkippen. Auch können sie eingesetzt werden, um Verkehrswege voneinander zu trennen und dadurch die Sicherheit aller Personen erhöhen, die zu Fuss im Lager unterwegs sind.

Flurförderzeuge regelmäsig überprüfen und warten

Sorgen Sie dafür, dass Sie ausschlieslich voll funktionsfähige Flurförderzeuge einsetzen! Denn neben der richtigen Bedienung von Hubwagen und Staplern sind regelmäsige Fahrzeugkontrollen wie etwa die FEM-Prüfung und tägliche Sicht- und Funktionsprüfungen der Fahrzeuge wesentliche Aspekte, die die Sicherheit im Lager erhöhen. Weiterhin können Sie im Rahmen einer regelmäsigen Wartung von Staplern und kleinere Defekte selbst beheben – das gilt auch für die Reparatur von Hubwagen. Dadurch gewährleisten Sie, jederzeit sichere und einsatzfähige Flurförderzeuge bereitzustellen.

Realistisches Zeitmanagement reduziert die Unfallgefahr

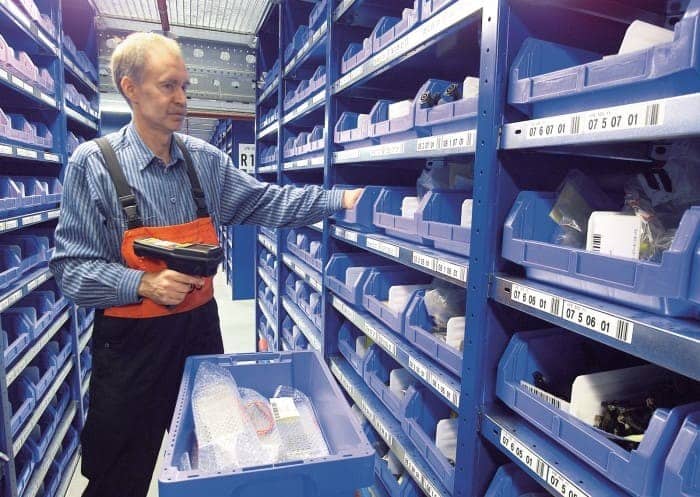

Ein zu knapp bemessenes Zeitmanagement, etwa für die Kommissionierung oder das Verpacken von Produkten führt dazu, dass Angestellte Fehler machen – und diese stellen häufig ein Sicherheitsrisiko dar. Planen Sie genügend Zeit für alle erforderlichen Arbeitsschritte ein! Mithilfe moderner Kommissioniertechnologien wie etwa Pick-by-Vision oder Pick-by-Watch sowie einer effektiven Lagerausstattung gelingt es Ihnen, Abläufe pünktlich und sicher umzusetzen.

Schulungen für Angestellte

Unterschätzen Sie nicht die Auswirkung, die Unwissenheit oder Unachtsamkeit von Mitarbeitenden auf das Unfallgeschehen im Lager haben!

Es ist deshalb wichtig, dass sie regelmäsig Schulungen und Unterweisungen erhalten, etwa über das richtige Fahren von Gabelstaplern, die korrekte Anwendung von Arbeitsgeräten und Werkzeugen oder das Verhalten in bestimmten Gefahrensituationen wie etwa der Alleinarbeit.

Arbeitsausstattung für die Beschäftigten

Ebenso ist für die Sicherheit im Lager wichtig, dass die Arbeitsbedingungen optimal gestaltet werden. Das heist: Alle Beschäftigten sollten ihre Aufgabe konzentriert und ohne unnötige Gefährdung der Gesundheit ausüben können. Prüfen Sie darum folgende Möglichkeiten, um Gefahren im Lager zu reduzieren:

- Einrichtung ergonomischer Steharbeitsplätze

- Arbeitspensum und Erholungszeiten anpassen

- Arbeitserleichterung durch Automatisierung von Lagerprozessen

- Persönliche Schutzausrüstung an Erkenntnisse aus der Gefährdungsbeurteilung anpassen

Führungsverantwortung für Betriebsinhabende

Nicht zuletzt spielen Sie als betriebsinhabende Person eine besondere Rolle für Ihr Personal. Denn was helfen alle Vorschriften und Verordnungen, wenn Sie als Führungsperson sich nicht daran halten? Seien Sie also ein gutes Vorbild und setzen Sie alle Sicherheitsmasnahmen und Vorschriften zur Sicherheit im Lager selbst um!

Welche Gesetze regeln die Sicherheitsvorschriften im Lager?

Es gibt zahlreiche Rechtsvorschriften zum Thema Sicherheit im Lager. In den folgenden Gesetzestexten sind allgemeine Regelungen zur Sicherheit am Arbeitsplatz und zum Arbeitsschutz enthalten:

- Verordnung über die Verhütung von Unfällen und Berufskrankheiten (VUV)

- Bundesgesetz über die Unfallversicherung (UVG)

- Arbeitsgesetz (ArG) sowie dessen Verordnungen

Dazu kommen zahlreiche Regelwerke, die für spezifische Themen wie den Betrieb von Flurförderzeugen und den Einsatz von Lagerregalen angewendet werden können, zum Beispiel:

- DIN EN 15635 Ortsfeste Regalsysteme aus Stahl, Anwendung und Wartung von Lagereinrichtung

- DIN EN 15512 Ortsfeste Regalsysteme aus Stahl, Verstellbare Palettenregale

- DIN EN 528 Regalbediengeräte, Sicherheitsanforderungen

Falls Sie nicht sicher sind, welche Sicherheitsbestimmungen im Lager Anwendung finden, können Sie sich bei der zuständigen Gewerkschaft informieren.

FAQ zur Sicherheit im Lager

In der DGUV Unfallstatistik 2021 sind 83. 098 Arbeitsunfälle der Arbeit mit Förder-, Transport- und Lagereinrichtungen zuzuordnen, davon 34.051 im Zusammenhang mit Materialtransportwagen und Staplern.

Das gröste Risiko besteht dabei im Umgang mit:

• Flurfördermitteln und Materialtransportwagen

• Regalen, Paletten und Regalsystemen

• Lagerbehältern und Verpackungen (Fässer, Gitterboxen, Kanister etc.)

Die häufigsten Unfallursachen im Lager sind:

• Verletzungen durch herunterfallende Transport- und Lagergüter

• Zusammenstöse mit Flurfördermitteln oder Überfahren der Füse

• Abstürze von Leitern und Tritten

• Überlastungserscheinungen des Körpers (Rücken- und Kniebeschwerden)

Grundsätzlich ist die Geschäftsführung eines Betriebs dafür verantwortlich, dass im Lager gröstmögliche Sicherheit herrscht. Dazu sollte schon bei der Lagerplanung ein umfassendes Sicherheitskonzept erstellt werden, das alle Aspekte der täglichen Arbeit abdeckt. Das betrifft

• Einrichtung des Lagers

• Auswahl geeigneter Arbeitsgeräte und Maschinen

• Koordination und Optimierung der Arbeitsabläufe

• Schulung und Ausrüstung der Angestellten

Als Grundlage für das Sicherheitskonzept müssen Sie zunächst eineGefährdungsbeurteilung im Lager durchführen. Dabei werden sämtliche Arbeitsstätten, Einrichtungsgegenstände, Maschinen, Fahrzeuge und Verkehrswege auf mögliche Gefahrenquellen hin untersucht und nach einem einheitlichen Massstab beurteilt. Auch die Auswirkungen der Arbeit auf den Körper und die Psyche der Beschäftigten muss berücksichtigt werden.

Bitte beachten Sie: Die hier erwähnten Vorschriften sind nur eine Auswahl der wichtigsten gesetzlichen Vorgaben. Detaillierte Informationen lesen Sie dazu in den aufgeführten und ggf. weiteren Vorschriftensammlungen und Gesetzestexten nach. Bei der konkreten Umsetzung im Betrieb können und sollten im Zweifel auserdem Sachverständige hinzugezogen werden.

Bildquellen:

© gettyimages.de – Geber86